DALDIRMA YÖNTEMİ İLE DİP KAPLAMA İŞLEMİNDE MÜKEMMEL SONUÇ İÇİN 7 BASİT KURAL

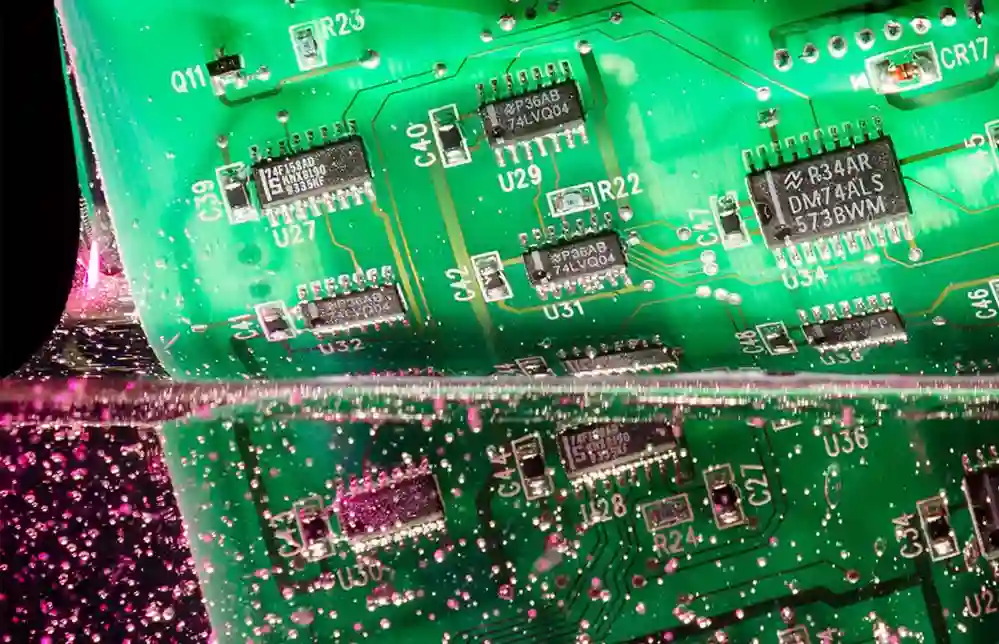

Konformal koruyucu PCB kaplama sürecinizde daldırma (dip-coating) yöntemini düşünüyorsanız, aşağıdaki 7 kurala dikkat etmeniz gerekir.

PCB’leri daldırma kaplama en basiti elle yapılan yöntemdir. Programlanabilir makineler, hat içi inline toplu kaplama sistemleri vardır. Daldırma yönteminde de çok sayıda hassas ve kaplanması istenmeyen yerler bulunan kartlarda maskeleme yapmadan kaplamaya imkan veren seçici daldırma yöntemleri bile vardır.

Hangi yöntemi kullanırsanız kullanın, bu 7 maddelik ipuçları, izlemeniz gereken yönergelerdir. Bu 7 madde genel kurallardır. Kaplama malzemesi üreticine özel uygulama ve dikkat edilmesi gerekli hususları içermez. Malzemeye özel uygulama bilgileri için kaplama üreticisi firmanın teknik bilgilerine başvurabilirsiniz.

1. PCB’NİN İYİCE TEMİZLENDİĞİNDEN EMİN OLUN

Mükemmel PCB koruyucu kaplama işleminde birinci adım kartın temiz olmasıdır. Devre kartı, kaplamanın işlem sırasında düzgün bir şekilde yapışmasını ve akmasını sağlamak için tüm fluks kalıntılarından, yağ kalıntısı ve diğer kirleticilerden temizlenmiş olmalıdır. Yetersiz temizlik, kontamine alanlarda nemlenmeye veya ünite sahadayken tabakaların ayrılmasına neden olabilir.

2. ÖZEL MASKE BAŞLIKLARI KULLANIN

3.KAPLAMA BİRİKİMİNİ ÖNLEYİN

Mümkünse, daldırma tertibatlarını kaplama kartların bir kenarında birikecek şekilde değil de bir köşesinden akıp tahliye olacak şekilde tasarlayın. Ancak bazen montaj şekli, geometrisi ve/veya komponent yoğunluğu nedeniyle bu mümkün olmayabilir.

4. DALDIRMA HIZINI BELİRLEYİN

5. DALDIRMA BEKLEME SÜRESİNİ BELİRLEYİN

Kaplamanın kaplanacak gerekli tüm boşlukları doldurması için yeterli süre bekleyin Bu süre genellikle bir dakikadan biraz azdır.

6. GERİ ÇEKME HIZINI BELİRLEYİN

Düşündüğünüzün aksine, akışkan yoğunluğu, viskozite ve yüzey geriliminden gelen kuvvetlerin dengesi ve ayrıca laminat malzemenin bitiminden dolayı daha yavaş geri çekme daha ince bir ıslak film ile sonuçlanır. Daha ince ıslak filmler, daha ince kürlenmiş kaplamalar verir. Bu nedenle kartları kaplama haznesinden ne kadar hızlı geriye çekerseniz o kadar kalın bir kaplama kalınlığı elde edersiniz.

7. KÜRLENMİŞ FİLM KALINLIĞINI AYARLAYIN

Kabul edilebilir kürlenmiş film kalınlığı aralığını belirleyin ve optimum geri çekme oranını bulmak için geriye doğru çalışın. Kaplama viskozitesini olabildiğince tutarlı bir şekilde koruyun. Viskozitedeki değişiklikler, zamanla kürlenmiş film yapınızı etkileyecektir. Manuel sistemler, ara sıra eklenen bir tür incelticiye ihtiyaç duyabilir. Otomatik modeller, viskozite kaymasını azaltmak için sıcaklık kontrollü tankların yanı sıra inert gaz battaniyeleri seçeneği sunabilir.

Bu 7 maddenin dışında dikkat edilmesi gereken diğer bir konu da operatör güvenlğidir. Operatör güvenliğini sağlamak için kaplama formülasyonu ve uygulaması sırasında gerekli önlemlere dikkat edin.